MEMBRAFLOW - Lösungen

Membrantechnologie, Filtrationstechnik

& Anlagenbau

- Qualität verbessern

- Kosten senken

- Effizienz steigern

- Nachhaltigkeit fördern

Fest-Flüssig-Trennung mit Keramik-Membranen

Die Membranfiltertechnik steht im Zentrum der modernen Verfahrenstechnik und bietet eine Reihe von Vorteilen gegenüber traditionellen Trennmethoden. Sie ermöglicht eine fortschrittliche und hocheffiziente Separation von Feststoffen und Flüssigkeiten auf molekularer Ebene, was zu einer verbesserten Produktqualität, gesteigerter Effizienz und signifikanten Kosteneinsparungen führt. Dank ihrer vielseitigen Anwendbarkeit und Umweltverträglichkeit ist die Membrantechnologie eine zukunftsorientierte Lösung für zahlreiche Industrien.

Unsere Überzeugung, dass keramische Membranen neue Wege in der Welt der Filtration beschreiten würden, führte zur Gründung von MEMBRAFLOW.

Mit unzähligen Systemen, die weltweit bei unseren zufriedenen Kunden installiert sind, bestätigt uns die Realität, dass diese Überlegung richtig war. Ausgehend von unserer Vision sind wir in der Lage, Filtrationstests entweder beim Kunden oder in unserem Filtrationstestzentrum durchzuführen. Die Ergebnisse der durchgeführten Tests dienen als Grundlage für die Auslegung und das Engineering der Filtrationsanlage. Dabei werden die umfangreichen Kenntnisse in Chemie und Verfahrenstechnik unserer Mitarbeiter genutzt, um unseren Kunden maßgeschneiderte Lösungen anzubieten.

Vorteile der Membrantechnologie von MEMBRAFLOW

Anlagen von MEMBRAFLOW, die keramische Filter verwenden, bieten eine Vielzahl von Vorteilen.

Sie sind besonders gut geeignet für Prozesse, die eine präzise Trennung von gelösten und festen Stoffen aus Flüssigkeiten durch erfordern.

Hohe Effizienz & Genauigkeit

Filtration mit Keramik-Membranen ermöglicht eine sehr genaue Trennung von Molekülen und Partikeln bis hinunter zu nanometrischen Größen, was für viele industrielle Prozesse essenziell ist.

Energieeffizienz

Im Vergleich zu anderen Trennverfahren, wie der Umkehrosmose, benötigt die Membranfiltration weniger Energie, was zu einer deutlichen Senkung der Betriebskosten führt.

Verbesserung der Produktqualität

Durch die präzise Trennung unerwünschter Stoffe kann die Qualität des Endprodukts (Filtrat) erheblich verbessert werden, was besonders in der Lebensmittel- und Pharmaindustrie von Vorteil ist.

Umweltfreundlichkeit

Die Filtration mit Keramik-Membranen reduziert den Bedarf an chemischen Trennverfahren, was sich positiv auf die Umwelt auswirkt.

Vielseitigkeit

Anlagen mit Keramik-Membranen können in einer Vielzahl von Branchen eingesetzt werden. Von der Wasser- und Abwasseraufbereitung über die Lebensmittel- und Getränkeproduktion bis hin zu Pharma und Chemie.

Kostenreduktion

Die effiziente Trennung und der reduzierte Energieverbrauch der Filtration mit Keramik-Membranen führen zu niedrigeren Betriebskosten. Im Prozess abgetrennte Stoffe können zudem recycelt werden, was das Potential für Kostensenkungen weiter erhöht.

Skalierbarkeit

Anlagen, die Membrantechnologie nutzen, lassen sich einfach skalieren, um steigende Produktionsvolumen zu bewältigen oder auf veränderte Prozessanforderungen zu reagieren.

Langlebigkeit & geringere Wartungskosten

Keramikelemente sind robust und langlebig, was zu einer Verringerung der Wartungskosten und längeren Austauschintervallen führt.

Erhöhung der Sicherheit

Durch die Entfernung von Verunreinigungen und Schadstoffen trägt die Membranfiltration zu einem sichereren Produktionsumfeld und höheren Sicherheitsstandards bei.

Förderung der Nachhaltigkeit

Die Technologie unterstützt nachhaltige Produktionsprozesse durch die Minimierung von Abfall und die effiziente Nutzung von Ressourcen.

Wasser- & Abwasser-aufbereitung

Lösungen für Kommunen & Industrie:

Für die kommunale Wasserwirtschaft sowie industrielle Betriebe bieten wir effiziente Lösungen zur Wasser- und Abwasseraufbereitung, die Trinkwasserqualität sicherstellen und Industrieabwässer so behandeln, dass sie umweltgerecht entsorgt oder wiederverwendet werden können.

Lebensmittel & Getränke

Qualität & Sicherheit für Ihre Produkte:

In der Lebensmittel- und Getränkeindustrie sorgen unsere Membranfiltrationssysteme für die Entfernung unerwünschter Mikroorganismen und Partikel, was die Haltbarkeit verlängert und die Qualität von Produkten wie Wein, Bier und Säften erhöht.

Pharma

Reinheit & Präzision für medizinische Anwendungen:

Wir liefern maßgeschneiderte Lösungen für die Pharmaindustrie, die höchste Ansprüche an Reinheit und Sicherheit erfüllen. Unsere Technologien unterstützen die Herstellung steriler und kontaminationsfreier Lösungen.

Chemie

Effiziente & sichere Prozesse:

Für die Chemieindustrie entwickeln wir Anlagen, die eine sichere und effiziente Trennung chemischer Komponenten ermöglichen, Katalysatoren zurückgewinnen und Produktionsabläufe optimieren.

Cross-Flow-Filtration

Das Filtrationsverfahren von MEMBRAFLOW

Die Membrantechnik ist ein mechanisches Verfahren zur Trennung von gasförmigen oder flüssigen Gemischen und Lösungen, unter Verwendung mehrschichtiger Membranen. Je nach Art der eingesetzten Membranen können Trennergebnisse für unterschiedliche Anforderungen erzielt werden. Durch die rein physikalische Trennung von Stoffgemischen und Lösungen ist diese Art der Filtration, insbesondere aus wirtschaftlicher und ökologischer Sicht interessant.

Anlagen von MEMBRAFLOW arbeiten nach dem Prinzip der Cross-Flow-Filtration. Im Gegensatz zu konventionellen Filtrationsmethoden strömt das Filtrat hier tangential zur Filteroberfläche. Dies erzeugt eine turbulente Strömung auf der Membranoberfläche. Die dabei entstehenden Scherkräfte verhindern die Bildung eines Belags (Kuchens) auf der Filteroberfläche und reinigen diese während des Prozesses, um einen konstanten Durchfluss zu gewährleisten.

Funktionalität

Der Aufbau einer Membran umfasst den Stützkörper mit mikroporöser Struktur, auf dem eine Membranschicht aufgetragen wird. Diese Membranschicht bestimmt durch ihre Feinheit die Filtrationseigenschaften. Das zu reinigende Flüssigkeitsgemisch strömt entlang der Membranschicht in einem geschlossenen Kreislauf. Die Membran hält dabei Partikel, größer als die Trennschicht, zurück und das geklärte Medium durchdringt die Membranschicht und wird abgezogen.

Je nach Anforderung kommen verschiedene Geometrien zum Einsatz. Die Membranelemente werden unterschieden in Mono- und Multikanalelemente. Die Durchmesser der primär in Versuchsanlagen eingebauten Monokanäle betragen in der Regel zwischen 6 und 16 Millimeter. Bei Multikanalelementen sind in einem Membranelement mehrere Kanäle nebeneinander angeordnet, mit Durchmessern von 1,5 bis 8 Millimeter. Abhängig von der Geometrie und des Außendurchmessers des Keramikelements ergeben sich dadurch unterschiedliche Membranflächen je Membranelement.

Klassifizierung von Membrantrennverfahren

Die Membrantechnik unterscheidet nach der Größe der abzutrennenden Teilchen die Trennverfahren Mikrofiltration, Ultrafiltration, Nanofiltration und Umkehrosmose. Je nach Anforderung des Kunden an die Reinheit des Filtrats, können diese Trennverfahren kombiniert werden, wie im Schaubild unten dargestellt, oder individuell in das Design der Anlage von MEMBRAFLOW integriert werden.

Mikro-Filtration

Ultra-Filtration

Nano-Filtration

Membranmaterialien

Als Membranwerkstoffe werden sowohl polymere Kunststoffe, wie auch keramische Werkstoffe eingesetzt. Besonders keramische Werkstoffe werden durch ihre Langlebigkeit, sowie den ausgezeichneten mechanischen und chemischen Eigenschaften oftmals den polymeren Kunststoffmembranen vorgezogen. Deshalb setzt MEMBRAFLOW ausschließlich auf keramische Membranen.

Testversuche & Analytik

Für Produkte, deren Filtrationseigenschaften noch nicht bekannt sind, existieren verschiedene Möglichkeiten der Versuchsdurchführung. Für die Erprobung eines Produktes auf dessen Filtrierbarkeit stehen Laboranlagen zur Verfügung. Nach erfolgreichen Testversuchen können weitere Filtrationszyklen auf einer Pilotanlage durchgeführt werden. Die dabei erzielten Ergebnisse fließen danach in die entsprechende Auslegung einer Industrieanlage ein.

Testversuche können direkt bei unseren Kunden oder in unserem Testzentrum durchgeführt werden. In unserem Testzentrum stehen dafür verschiedene Anlagen, welche bei Bedarf unseren Kunden auf Mietbasis zur Verfügung gestellt werden können.

Im Falle von Versuchsdurchführungen direkt bei unseren Kunden, erfolgt zunächst eine Einschulungsphase, bei der zeitgleich die ersten Filtrationszyklen ablaufen können. Nach erfolgter Einschulung wird die Anlage für eine vereinbarte Zeit vom Kunden selbst weiterbetrieben.

„Die Ergebnisse von Pilotversuchen bilden die Grundlage für die Planung von Industriefiltrationsanlagen”

Planung

Konstruktion

Engineering

Die Planung und Auslegung von verfahrenstechnischen Anlagen zählen besonders zu unseren Stärken. Durch die jahrelange Erfahrung unserer Mitarbeiter in den verschiedensten Anwendungsbereichen besitzen wir umfassende Kenntnisse auf dem gesamten Gebiet der Verfahrenstechnik.

Wir bieten unseren Kunden Planungs- und Ingenieurleistungen an, ganz gleich, ob als reine Dienstleistung, oder im Zuge der Lieferung einer schlüsselfertigen verfahrenstechnischen Anlage.

Der grundsätzliche Ablauf bei der Erbringung dieser Leistungen folgt einem standardisierten Prozess. Nachdem das erste Konzept entwickelt und vom Kunden freigegeben wurde, beginnt die Phase der Detailplanung. Dabei werden die Ausrüstungsteile spezifiziert und die Liefergrenzen definiert. Dazu gehört auch die Klärung von Schnittstellen, um mögliche bestehende Systeme des Kunden integrieren zu können. Für eine erfolgreiche Umsetzung erfolgt dabei jegliche Kommunikation in enger Zusammenarbeit mit dem Kunden.

Bei Auslagerung dieser Leistungen an uns profitieren unsere Kunden vor allem durch unsere langjährige Erfahrung im Bereich der Planung, der Konstruktion und dem Engineering.

Planung

Unter Berücksichtigung der Rahmenbedingungen wird eine Grobkonzeptplanung durchgeführt. Dabei werden sowohl ein Prozessablaufplan als auch ein erstes grobes Layout erstellt und dem Kunden zur Genehmigung vorgelegt. Nach der Freigabe wechselt der Prozess in die Detailplanungsphase.

Konstruktion

Im ersten Schritt der Detailplanungsphase wird ein 3D-Modell der Prozessanlage erstellt. Dieser Schritt geht Hand in Hand mit der Erstellung eines detaillierten Grundrisses, in dem die Liefergrenzen angegeben sind. Nach detaillierter Durchsprache, Abstimmung und Freigabe durch den Kunden wird in die nächste Phase übergegangen.

Engineering

Im nächsten Schritt wird ein detailliertes Flussdiagramm erstellt und die Anlagenausrüstung spezifiziert. Auf Grundlage des 3D-Modells werden die Konstruktionszeichnungen einschließlich der Stücklisten erstellt. Anhand dieser Zeichnungen kann der Fertigungsprozess der Anlage beginnen.

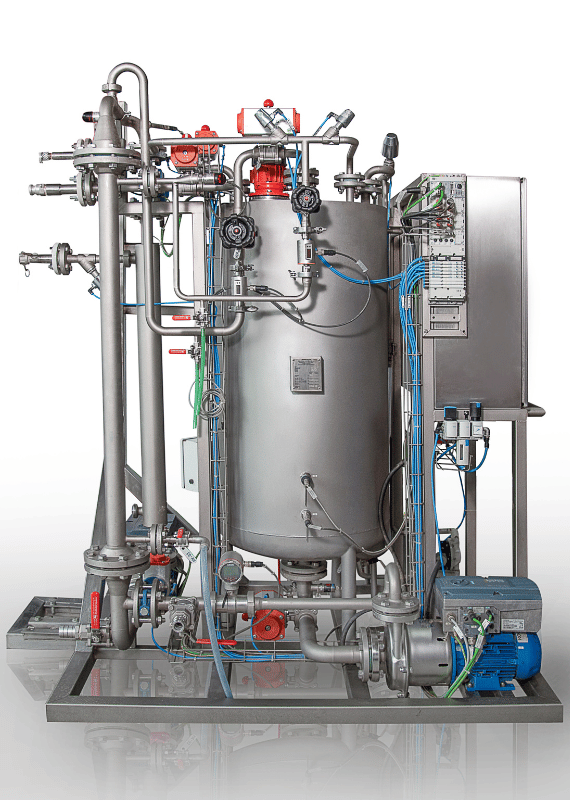

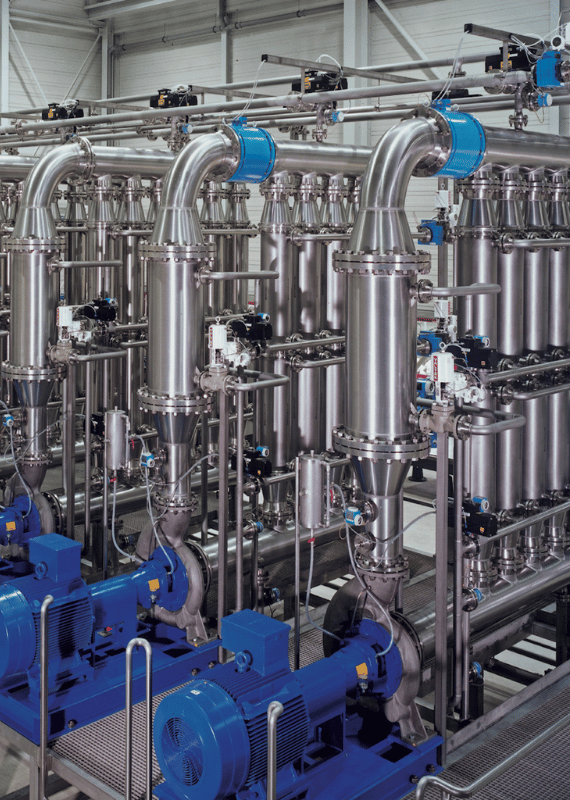

Anlagenfertigung & Auslegung

Um unseren Kunden höchste Qualitätsstandards zu garantieren, arbeiten wir mit führenden lokalen Unternehmen im Bereich der Anlagefertigung zusammen. Dadurch können wir auf modernste Lager und Produktionshallen sowie auf hochqualifiziertes Personal zugreifen.

Wir fertigen sowohl selbst geplante als auch vom Kunden konzipierte Anlagen. Eine Besonderheit ist dabei die komplette Vormontage sowie die umfangreiche Funktionsprüfung aller Systeme am Betriebsstandort unserer Partner. Nach erfolgreicher Funktionsprüfung wird das System demontiert und an unseren Kunden ausgeliefert. Dadurch kann die Zeit für die Montage und Inbetriebnahme auf ein Minimum reduziert werden, was zu einer Minimierung von Produktionsstillstandszeiten und dadurch zu einer Einsparung von Kosten und Ressourcen auf Seiten des Kunden führt.

Nach Auslieferung der Anlagen und Systeme, erfolgt die Inbetriebnahme, Einweisung und Übergabe anhand eines Zertifikates an den Endkunden.

Auslegungsverfahren

Für Produkte mit unbekannten Filtrationseigenschaften bieten wir verschiedene Versuchsdurchführungsmöglichkeiten an.

Zur grundlegenden Prüfung der Filtrierbarkeit steht eine Laboranlage zur Verfügung. Nach erfolgreichen Testläufen können weitere Filtrationszyklen auf einer Pilotanlage durchgeführt werden. Die gewonnenen Ergebnisse werden anschließend in die Auslegung einer entsprechenden Industrieanlage integriert.

Unsere Kunden können sowohl Labor- als auch Pilotanlagen auf Mietbasis nutzen.

Labor-Anlage

Pilot-Anlage

Industrie-Anlage

After Sales & Service

Regelmäßige und wiederkehrende Inspektionen können ungeplante Ausfallzeiten von Anlagen und Systemen verhindern. Durch eine „proaktive Wartung“ werden mögliche Schwachstellen identifiziert, sodass diese vor dem Auftreten von Problemen beseitigt werden können. Dadurch werden wiederum Maschinenstillstandszeiten auf ein Minimum reduziert, bzw. weitgehend verhindert.

Unvorhergesehene Schäden, welche Produktionsausfälle verursachen können, führen oft unweigerlich zu hohen Ausfallkosten. Dabei sind nicht nur Umsatz- und Ertragseinbußen zu bedenken, auch unzufriedene Kunden sind oftmals eine unerwünschte Auswirkung.

Wir unterstützen Sie deshalb mithilfe der Durchführung von proaktiven Wartungsmaßnahmen. Unsere Kunden können zwischen verschiedenen Betreuungskonzepten wählen, die von einmaligen Inspektionen bis hin zu periodischen wiederkehrenden Wartungsmaßnahmen in regelmäßigen Abständen reichen. Dabei stehen unsere Servicetechniker entweder vor Ort oder über Fernwartungsverbindungen zur Verfügung.

Unsere Mitarbeiter sind darauf geschult, mögliche Schwachstellen frühzeitig zu erkennen. Unsere Kunden werden diesbezüglich direkt informiert und Lösungsvorschläge aufgezeigt. Gemeinsam wird die beste Option identifiziert und von uns umgesetzt. Nach Abschluss unserer Inspektionen erhalten unsere Kunden einen ausführlichen Bericht mit dem Ergebnis der Wartung und Angaben zum Zustand der Anlage.

Effizienzsteigerung, Kostensenkung & Nachhaltigkeit

Die Entscheidung für MEMBRAFLOW bringt eine Reihe von Vorteilen mit sich, die sich direkt auf die Leistungsfähigkeit, Wirtschaftlichkeit und Nachhaltigkeit Ihres Unternehmens auswirken. Hier sind die zentralen Nutzen, die Sie erwarten können, wenn Sie sich für unsere Membranfiltertechnik und Anlagenbau-Lösungen entscheiden:

Effizienzsteigerung

Unsere fortschrittlichen Lösungen sind speziell darauf ausgerichtet, Ihre Produktionsprozesse zu optimieren. Durch die Implementierung unserer Membranfiltertechnik und automatisierten Anlagensysteme können Sie eine signifikante Steigerung der Betriebseffizienz erreichen. Dies führt zu schnelleren Durchlaufzeiten und erhöhter Produktionskapazität, ohne die Qualität Ihrer Produkte zu beeinträchtigen.

Kosteneinsparungen

Die Optimierung Ihrer Prozesse durch unsere Technologien führt nicht nur zu einer Effizienzsteigerung, sondern auch zu deutlichen Kosteneinsparungen. Reduzierter Energieverbrauch, minimierter Ressourceneinsatz und geringere Wartungskosten sind nur einige der finanziellen Vorteile, die Sie durch die Zusammenarbeit mit Membraflow realisieren können.

Nachhaltigkeitsgewinne

In der heutigen Zeit ist es wichtiger denn je, umweltbewusst zu handeln und nachhaltige Produktionsmethoden zu implementieren. Membraflow hilft Ihnen dabei, diesen Weg zu beschreiten. Unsere Technologien reduzieren den ökologischen Fußabdruck Ihrer Produktion durch effizienteren Ressourceneinsatz und geringere Emissionen. Damit tragen Sie nicht nur zum Umweltschutz bei, sondern verbessern auch Ihr Unternehmensimage.

Anpassungsfähigkeit & Zukunftssicherheit

Die Welt verändert sich ständig, und mit ihr die Anforderungen an Produktionsprozesse. MEMBRAFLOW sorgt dafür, dass Ihre Anlagen nicht nur den aktuellen, sondern auch zukünftigen Herausforderungen gewachsen sind. Unsere Lösungen sind flexibel und skalierbar, sodass sie mit Ihrem Unternehmen mitwachsen und sich an neue Situationen anpassen können.

Kompetente Unterstützung & Service

Als Kunde von MEMBRAFLOW profitieren Sie nicht nur von unseren technischen Lösungen, sondern auch von unserem umfassenden Serviceangebot. Von der Beratung über die Planung und Implementierung bis hin zur fortlaufenden Wartung und Unterstützung stehen wir Ihnen mit unserer Expertise zur Seite. Unser Ziel ist es, eine langfristige Partnerschaft mit Ihnen aufzubauen, in der Ihr Erfolg unser Antrieb ist.

Indem Sie sich für MEMBRAFLOW entscheiden, setzen Sie auf einen Partner, der Qualität, Effizienz, Nachhaltigkeit und Kundenzufriedenheit in den Mittelpunkt stellt. Lassen Sie uns gemeinsam daran arbeiten, die Zukunft Ihres Unternehmens zu gestalten.

Technologien & Lösungen

Keramikfilter & mehr: Unsere Technologien erklärt

- Unsere Bandbreite an Filtrationstechnik-Lösungen ermöglicht eine präzise Trennung nach Größe und Molekulargewicht.

- Wir bieten auch Filtrationstechnik für vollständig integrierte Lösungen.

Individuelle Lösungen: Angepasst an Ihre Bedürfnisse

- Jede Anlage wird speziell nach den Anforderungen unserer Kunden konzipiert.

- Von der ersten Beratung bis zur finalen Implementierung arbeiten wir eng mit Ihnen zusammen, um eine Lösung zu entwickeln, die Ihre spezifischen Prozessanforderungen erfüllt.

FAQ - Häufig gestellte Fragen

Bei der Cross-Flow-Filtration wird das zu filtrierende Fluid tangential über die Filteroberfläche geleitet, wodurch eine kontinuierliche Reinigung der Filtermembran ermöglicht wird. Dabei wird ein Teil des Flüssigkeitsstroms durch die Membran geleitet, während der Rest tangential entlang der Membran fließt und abgetrennte Partikel oder Substanzen mit sich führt.

Die Cross-Flow-Filtration ermöglicht eine kontinuierliche Filtration ohne Verstopfung der Filtermembran, was zu einer längeren Betriebsdauer und höheren Ausbeuten führt. Zudem können Partikel unterschiedlicher Größe und Form effizient separiert werden, ohne dass es zu einem Verlust an Produktqualität kommt.

Die Cross-Flow-Filtration eignet sich für eine Vielzahl von Flüssigkeiten, einschließlich Suspensionen, Zellkulturen, Lebensmittel- und Getränkeprodukte sowie Abwasser und Industrieabfälle.

Die Auswahl des richtigen Systems hängt von verschiedenen Faktoren ab, darunter die Art des zu filtrierenden Materials, die gewünschte Filtrationsleistung, die Betriebsbedingungen und die Anforderungen an die Produktqualität. Eine gründliche Analyse der Anwendungsanforderungen und eine Beratung durch MEMBRAFLOW ist daher ratsam.

Membranen sind das zentrale Element in einem Cross-Flow-Filtrationssystem und können aus verschiedenen Materialien wie Polymeren, Keramik oder Metallen hergestellt sein. Die Auswahl des richtigen Membranmaterials hängt von der Art des zu filtrierenden Materials und den Betriebsbedingungen ab.

Diese Parameter beeinflussen die Filtrationsleistung, die Ausbeute und die Produktqualität. Ein höherer Druck kann die Filtrationsrate erhöhen, während eine optimale Durchflussrate und Temperatur für eine effiziente Filtration entscheidend sind.

Gängige Reinigungsmethoden umfassen Rückspülung, chemische Reinigung und automatische Reinigungszyklen, die dazu beitragen, Ablagerungen auf der Membranoberfläche zu entfernen und die Filterleistung aufrechtzuerhalten.

Die Lebensdauer der Membranen hängt von verschiedenen Faktoren ab, darunter die Art des zu filtrierenden Materials, die Betriebsbedingungen und die ordnungsgemäße Wartung. In der Regel können Membranen mehrere Monate bis Jahre halten, bevor sie gewartet oder ausgetauscht werden müssen.

Die Cross-Flow-Filtration findet Anwendung in einer Vielzahl von Branchen, darunter die Lebensmittel- und Getränkeindustrie, die pharmazeutische Industrie, die Biotechnologie, die Chemieindustrie, die Öl- und Gasindustrie sowie die Abwasser- und Umwelttechnik.

Keramik-Membranen bieten mehrere Vorteile gegenüber herkömmlichen Polymermembranen. Sie sind chemisch und thermisch stabiler, was eine breitere Palette von Anwendungen ermöglicht. Zudem sind sie robuster und weniger anfällig für Verstopfung, was zu längeren Standzeiten und geringeren Wartungskosten führt. Keramik-Membranen bieten auch eine höhere Trennschärfe und können Partikel unterschiedlicher Größe effizienter separieren. Ihre lange Lebensdauer und hohe Rückhaltungseffizienz machen sie zu einer bevorzugten Wahl für anspruchsvolle Filtrationsanwendungen.